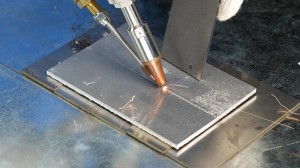

Kaasaegses tootmises2000W kiudlaserkeevitusmasinadAlumiiniummetallide keevitamiseks muutub üha levinumaks. Keevitamise kvaliteedi ja ohutuse tagamiseks tuleb siiski märkida järgmised põhiküsimused.

1. Pinna töötlemine enne keevitamist

Alumiiniummetalli pinnal olev oksiidi kile võib tõsiselt mõjutada keevituskvaliteeti. Oksiidi kile, õliplekkide ja muude lisandite eemaldamiseks tuleb läbi viia põhjalik pinna töötlemine. Kui teatud autotööstuse ettevõte keevitas alumiiniumraami pinna töötlemise tähelepanuta jätmise tõttu, ilmus keevisõmbluses suur hulk poore ja pragusid ning kvalifikatsioonikiirus langes järsult. Pärast raviprotsessi parandamist tõusis kvalifikatsiooni määr enam kui 95%-ni.

2. Sobivate keevitusparameetrite valimine

Kevimisparameetrid nagu laservõimsus, keevituskiirus ja fookuspositsioon on väga oluline. Alumiiniumplaatide paksusega 2–3mm on sobivam võimsus 1500–1800W; Neile, kelle paksus on 3 - 5mm, on sobiv 1800–2000W. Keevituskiirus peaks vastama võimsusele. Näiteks kui võimsus on 1800W, on ideaalne kiirus 5–7mm/s. Fookuse positsioon mõjutab ka keevituskirja. Õhukeste plaatide fookus on pinnal, paksude taldrikute puhul peab see olema sügavam.

3. Soojusisendi juhtimine

Alumiiniummetallil on kõrge soojusjuhtivus ja see on altid soojuskaotusele, mis mõjutab keevisõmbluse tungimist ja tugevust. Vajalik on soojuse sisendi täpne juhtimine. Näiteks kui kosmoseettevõtted keevitatud alumiiniumist osad, põhjustas soojussisendi halb kontroll keevisõmbluse mittetäieliku sulandumiseni. Probleem lahendati pärast protsessi optimeerimist.

4. varjestusgaasi pealekandmine

Sobiv varjestusgaas võib vältida keevisõmbluse oksüdatsiooni ja poorsust. Tavaliselt kasutatakse argooni, heeliumi või nende segusid ning voolukiirust ja puhumissuunda tuleks korralikult reguleerida. Uuringud näitavad, et argooni voolukiirus 15–20 l/min ja sobiv puhumissuund võivad vähendada poorsust.

Tulevikus on eeldatav, et ilmnevad kõrgemad võimsused ja intelligentsemad laserkeevitusseadmed ning ka uued keevitusprotsessid ja materjalid soodustavad selle laialdast kasutamist. Kokkuvõtteks võib öelda, et ainult neid ettevaatusabinõusid jälgides saab kogemuste kogumist ja protsessi optimeerimist laserkeevitamise eeliseid, et aidata kaasa töötleva tööstuse arengule.

Postiaeg: 12. juuli 20124